Nachrüstung von Lichtdiffusoren in finnischen Hochgeschwindigkeitszügen

Die vollständige Nachrüstung der finnischen Pendolino-Hochgeschwindigkeitszüge mit LED-Lichtdiffusoren erforderte Werkstoff-Fachwissen und eine reaktionsschnelle Produktentwicklung.

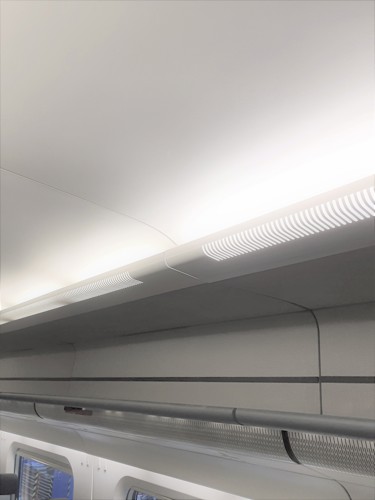

In den finnischen Hochgeschwindigkeitszügen mussten nach fast zwanzigjähriger täglicher Nutzung die Lichtquellen und Diffusoren ersetzt werden. Die Original-Diffusorprofile waren von einem Drittlieferanten und aus den damals verfügbaren Materialien hergestellt worden. Sie waren abgenutzt und durch UV-Einwirkung verfärbt. Farbtemperatur und Wirkungsgrad entsprachen deshalb nicht den heutigen Anforderungen. Hochwertige Beleuchtung und die richtige Farbtemperatur tragen stark zum Eindruck des Kunden bei. Das Erneuerungsprojekt ging mit einer umfassenderen Modernisierung der Pendolino-Wagen der Öko-Klasse einher.

Zertifiziertes Material für die Eisenbahnindustrie

Das finnische Eisenbahnunternehmen suchte nach einem Lieferanten von Diffusorprofilen, die genau an die Stellen der Originale passten. Die Entscheidung fiel im Jahr 2020 auf Primo – vor allem, weil Primo seit langem Kunststoffprofile für die Verkehrswirtschaft herstellt, und weil das von Primo vorgeschlagene Material die Eisenbahn-Industrienorm EN 45545-2 HL3 R4 für Kunststoffprofile erfüllte.

„Primo erfüllte die Brandschutzanforderungen, und die waren beim Lieferantenvergleich das wichtigste Kriterium. Außerdem ist ihr Material sehr UV-beständig und für lineare Beleuchtungsanwendungen konzipiert“, sagt Anssi Iso-Heiko, technischer Projektleiter bei VR FleetCare Oy.

The Technology & Innovation Centre will be inaugurated and used later in 2022.

Ausgezeichnete Problemlösung

Bei der Prototypenentwicklung stellte sich heraus, dass die Zeichnungen des ursprünglichen Lieferanten nicht genau den tatsächlichen Abmessungen entsprachen.

„Wir mussten also mit gedruckten 3D-Prototypen neue Messungen im Wageninneren durchführen. Auch die Lage der Bohrungen musste vor Ort für jedes Element überprüft werden. In solchen Fällen ist man froh darüber, 3D-Prototypen drucken zu können“, sagt Jaakko Salo, Geschäftsbereichsleiter bei Primo in Finnland.

Die während der Prototypenentwicklung aufgetretenen Bemaßungsprobleme wurden ohne zusätzliche Kosten und mit minimaler Verzögerung gelöst. Primo machte zusätzliche Kapazitäten im Werkzeugbau frei, sodass die Änderungen sofort umgesetzt werden konnten.

Umfassende Lieferung

Die Vorbearbeitung der Profile verkomplizierte das Projekt, weil die neuen und sehr genauen Polycarbonatprofile in den Wagen genau an ihre Plätze passen mussten. Jedes Profil erhielt mehrere Bohrungen an vordefinierten Stellen, sodass sie bei Lieferung sofort montagefertig waren.

„Primo war für die Positionierung der Vorbohrungen verantwortlich. Wir hatten bei der Montage der Diffusoren keinerlei Probleme mit der Bemaßung oder mit der Lage der Bohrungen. So verlief die Montage trotz einer Reihe unterschiedlicher Schnittlängen und Bohrloch-Positionierungen schnell und problemlos. Nach der Prototypenphase wurde das Projekt im vereinbarten Zeitplan durchgeführt“, sagt Anssi Iso-Heiko, technischer Projektleiter bei VR FleetCare Oy.

Zuverlässiger Lieferant für den öffentlichen Nahverkehr

„Wir fertigen Profile aus hochwertigen Rohstoffen, entsprechend den Normen für den öffentlichen Verkehr wie EN 45545-2 HL3 R4 und ECE R 118. Außerdem können wir vorbearbeitete Profile liefern und sie sogar als Bausätze verpacken, damit sie möglichst problemlos in den Fahrzeugen zu montieren sind“, sagt Jaakko Salo, Geschäftsbereichsleiter bei Primo in Finnland.

About Primo

Headquartered in Copenhagen, the Danish group has sales and production activities at 11 locations in Europe and China. The group currently has 980 employees and a turnover of 205 million EUR (per 31.12.2022). The company was founded and owned by the Grunnet family and, since its beginning in 1959, has specialised in designing and producing customer-specific profile solutions in plastic.