Alle Fragen und Antworten zu Kunststoff

Erfahren Sie alles zu Kunstoffprofilen und ihrer Herstellung.

Die Antworten auf die häufigsten Fragen haben wir hier zusammengestellt.

Ihre Frage ist nicht dabei? Sprechen Sie uns an!

ALLES ÜBER PVC, KUNSTSTOFFE UND POLYMERE

Wir unterstützen Sie bei Ihren Anliegen

Ja, PVC kann recycelt werden. Die Herausforderung besteht darin, PVC bei der Müllverwertung nicht mit anderen Kunststoffarten oder anderen Materialien zu vermischen. PVC lässt sich unkompliziert mehrmals recyceln, ohne seine technischen Eigenschaften einzubüßen. In Europa werden über die Initiative VinylPlus® der europäischen PVC-Branche zur freiwilligen Selbstverpflichtung für eine nachhaltige Entwicklung, jährlich circa 800.000 Tonnen PVC gesammelt und recycelt.

Primo ist Gründungsmitglied von WUPPI A/S, dem dänischen Sammel- und Recyclingsystem für feste PVC-Produkte für das Bauwesen. WUPPI ist Teil von VinylPlus. Die Herausforderung besteht darin, PVC am Ende seiner Lebensdauer/nach dem Gebrauch für das Recycling zu sortieren. Reines PVC kann und sollte gesammelt und für Recyclingzwecke gemahlen werden. Das Recycling von PVC, wenn die Inhaltsstoffe bekannt und einheitlich sind, ist relativ unkompliziert und gehört bei Primo zum Alltag. In allen unseren Produktionsstandorten gibt es Zermahlmaschinen, die sowohl Ausschuss aus der Produktion als auch recycelte Materialien von unseren Kunden zerkleinern. Das wird auch als Recycling von Produktabfällen bezeichnet.

Nach dem Gebrauch recyceltes PVC kann farblich leicht vom Originalprodukt abweichen. Dieses Problem kann durch das Hinzufügen einer Außenschicht aus unbenutztem PVC behoben werden. Beim Recycling von Fensterprofilen und Rohren ist dieses Vorgehen beispielsweise üblich. Das recycelte PVC kann farblich leicht vom Originalprodukt abweichen. Dieses Problem kann durch das Hinzufügen von neuem PVC behoben werden. Viele Kunden stören sich jedoch nicht an der Farbabweichung, da diese Produkte als recycelt vermarktet werden können.

Nein. Das PVC-Material ist inert und deshalb weder gefährlich noch giftig. Wenn zugelassene Zusatzstoffe hinzugefügt werden, besteht bei der Nutzung von PVC-Produkten kein Risiko. In der EU wird durch die REACH-Richtlinie für die Regulierung von Chemikalien gewährleistet, dass die in PVC verwendeten Substanzen sicher sind. Moderne PVC-Produkte für das Bauwesen, die nach jahrelanger Verwendung recycelt werden, sind ebenfalls sicher und ungiftig. Die Vorstellung, dass PVC giftig ist, rührt von den unerwünschten Pthalate-Weichmachern in Produkten aus Weich-PVC her, die außerhalb der EU hergestellt wurden. Aufgrund unterschiedlicher Regelungen können diese Produkte immer noch unerwünschte Pthalate enthalten.

Die Länder der Europäischen Union haben beschlossen, ab 2020 vollständig auf den Import von Produkten mit unerwünschten Pthalaten zu verzichten. Vor mehreren Jahren wurde PVC mit Dioxinverschmutzung in Verbindung gebracht, die durch die Herstellung von Rohmaterial und die Verbrennung von PVC-Abfällen verursacht wurde. Heute liegt das Problem woanders.

Die Geschichte von PVC und Dioxin ist in der Tat ein Beispiel für eine positive Umweltentwicklung, bei der sich die Anstrengungen sowohl von den Behörden als auch der Industrie ausgezahlt und hervorragende Ergebnisse erzielt haben. Die Dioxinemissionen aus der PVC-Herstellung sind in der EU heute verschwindend gering. Die PVC-Herstellung ist heute für 0,1 % der Emissionen aus der Industrie verantwortlich, die in den letzten Jahrzehnten insgesamt um 99 % gesunken ist. Heute stammt der größte Teil des Dioxinausstoßes aus der Stahl- und Zementindustrie. Primo setzt Polyolefine als Ersatz für PVC mit Pthalaten in medizinischen Schläuchen ein.

Ja, PVC ist ein Thermoplast. Das bedeutet, dass es bei hohen Temperaturen biegsam und formbar wird.

Thermoplaste können mehrfach erhitzt und abgekühlt werden, ohne dadurch ihre Widerstandsfähigkeit und ihre Eigenschaften zu verlieren. Der Nachteil von PVC besteht darin, dass es bei hohen Temperaturen seine Stabilität verliert. Deshalb sollte es nicht in Umgebungen mit Temperaturen von mehr als 70°C eingesetzt werden. Der Schmelzpunkt von PVC kann mit Hitzestabilisatoren erhöht werden, oder es können stattdessen andere Materialien wie Duroplast eingesetzt werden. Duroplaste wie Silikon und Gummi sind hitzebeständig.

Nein, PVC ist nicht biologisch abbaubar. Das ist vorteilhaft, denn so wird sichergestellt, dass PVC-Produkte eine ausgesprochen lange Lebensdauer haben. Das bedeutet auch, dass PVC seine Eigenschaften in natürlichen Umgebungen beibehält, auch wenn durch Abnutzung kleinere Teile entstanden sind. PVC ist für den größten Teil der Verschmutzung durch Mikrokunststoffe verantwortlich. Deshalb ist es besonders wichtig, PVC in zirkulären Geschäftsmodellen zu recyceln. Andere Kunststoffe sind biologisch abbaubar. So stellt Primo ein biologisch abbaubares Profil für Treibhäuser her, in denen Pflanzen gezüchtet werden.

Ja. PVC ist wasserfest und wird aufgrund seiner wasserfesten und wasserundurchlässigen Eigenschaften in allen möglichen Outdoor-Anwendungen und im Bauwesen eingesetzt. Außerdem wird PVC für Schlauchboote und Glasfasern verwendet. Wenn Sie einen herkömmlichen Regenmantel besitzen besteht dieser mit großer Wahrscheinlichkeit aus PVC. Erfahren Sie mehr darüber, wie wir die Marineindustrie mit PVC-Profilen beliefern.

Ja, PVC kann in jeder gewünschten Farbe hergestellt und auch nach der Herstellung gestrichen werden. Die größte Herausforderung besteht darin, weiche PVC-Profile wie Stoßfänger für Boote und alle Arten von Dichtungen zu streichen, da die Farbe rissig werden und abblättern kann, wenn Profile gebogen werden. Festes PVC zu streichen unterscheidet sich hingegen kaum vom Streichen von Holzoberflächen. Die PVC-Oberfläche sollte vor dem Auftragen von Farbe gereinigt und geschliffen werden. Die Farbe und das PVC gehen keine chemische Verbindung miteinander ein.

Nein! Die Dichte von PVC beträgt 1,467 – es ist also schwerer als Wasser und würde sinken. Andere Kunststoffe schwimmen auf dem Wasser. So sind Polyethylene (Dichte variiert zwischen 0,88 und 0,96) und Polypropylene (circa 0,9) leichter als Wasser und deshalb besser für schwimmende Anwendungen geeignet. In dieser Tabelle wird die Dichte verschiedener Kunststoffarten aufgelistet.

Ja! PVC ist ein Thermoplast. Das bedeutet, dass es bei einer bestimmten Temperatur schmilzt und beim Abkühlen wieder fest wird. Bei Temperaturen von mehr als 70°C verliert PVC seine Eigenschaften. Der Schmelzpunkt von PVC liegt zwischen 100°C und 260°C, je nachdem, welche Zusatzstoffe in dem PVC enthalten sind. Reines PVC entzündet sich bei 450°C, wohingegen sich und Papier bereits bei jeweils 300°C und 230°C entzünden. Wenn Sie weitere Informationen zur Hitzebeständigkeit von Kunststoffen für besondere Zwecke wie Beleuchtungsanlagen und elektrische Systeme benötigen, wenden Sie sich bitte an unsere Experten:

Biologisch abbaubare Kunststoffe können vollständig von lebenden Organismen zersetzt werden. PVC ist zwar nicht biologisch abbaubar, andere Kunststoffarten hingegen schon. Polyhydroxyalkanoate (PHAs) sind biologisch abbaubare Kunststoffe, die von Mikroorganismen gebildet werden. Polylactide (PLA) und andere Arten bestehen aus Stärke, die aus Mais, Zuckerrohr oder Zuckerrüben stammt. Sie verfügen über ähnliche Eigenschaften wie Kunststoffe aus Zellulose. Häufig wird fälschlicherweise angenommen, dass fossilbasierte Kunststoffarten nicht biologisch abbaubar sind. Dies ist falsch. Auch einige Kunststoffe auf Petroleumbasis, die aus Rohöl, Kohle oder Erdgas gefertigt sind, können biologisch abgebaut werden. Das gilt für:

- Polyhydroxyessigsäure (PGA)

- Polybutylensuccinat (PBS)

- Polycaprolacton (PCL)

- Polyvinylalkohol (PVA, PVOH)

- Polybutylenadipat-terephthalat (PBAT)

Hier erfahren Sie mehr darüber, wie Primo neue biologisch abbaubare Kunststoffe für die Medizinbranche entwickelt.

Der Begriff „biologisch abbaubar“ ist umstritten. Im Laufe der Zeit wird sich jedes Material in seine ursprünglichen Inhaltsstoffe auflösen. Man könnte deshalb jeden Kunststoff als biologisch abbaubar bezeichnen. Umweltschützer, Endnutzer und der größte Teil der Branche meinen mit biologisch abbaubar jedoch, dass diese Kunststoffe einfach zusammen mit beispielsweise Haushaltsabfällen kompostiert werden können sollten.

Weitere Informationen zu biologisch abbaubaren Kunststoffen finden Sie in dem hervorragenden Wikipedia-Artikel zum Thema:

Kunststoff besteht aus einer breiten Palette an Materialien aus organischen Verbindungen. Kunststoffe bestehen hauptsächlich aus Kohlenstoff, der mit Sauerstoff, Stickstoff oder seltener Schwefel eine kettenähnliche Polymerstruktur bildet. Seide, Gummi und Stärke sind Beispiele für natürliche Polymere. Synthetische Polymere basieren in der Regel auf fossilen Petrochemikalien, aber aufgrund der begrenzten Rohölressourcen und Umweltaspekte wird zunehmend im Bereich Biokunststoffe geforscht.

Erfahren Sie mehr darüber, wie verschiedene Kunststoffarten für verschiedene Zwecke eingesetzt werden.

Ja! Die meisten Kunststoffe können auf die eine oder andere Art recycelt werden.

In der Regel wird benutzter Kunststoff immer wieder zermahlen und dann wieder zu neuen Produkten geformt. Biologisch abbaubare Kunststoffe werden nicht recycelt, sondern zersetzt.

Eine bestimmte Kunststoffart, die sogenannten Duroplaste, verlieren beim Erhitzen ihre Eigenschaften und können nicht wieder für ihren ursprünglichen Zweck verwendet werden. Ein Beispiel dafür ist das Duroplast Gummi, das nicht recycelt werden kann. Aber auch Duroplaste können zermahlen und als Füllstoff für andere Kunststoffprodukte verwendet werden, für die die ursprünglichen Eigenschaften der Duroplaste nicht benötigt werden.

Häufig besteht beim Recyceln von Kunststoffen das Problem, dass bei der Müllentsorgung viele verschiedene Kunststoffarten vermischt werden. Vermischte Kunststoffe lassen sich nur schwierig wiederverwenden, da die Eigenschaften der jeweiligen Charge unbekannt sind. Die Kunststoffbranche interessiert sich sehr für Recycling, da dadurch die Produktionskosten sinken und dem Kundenwillen entgegengekommen wird. Erfahren Sie mehr, wie Primo recycelbare Alternativen für nicht recycelbare Standardprodukte für die Bauindustrie entwickelt.

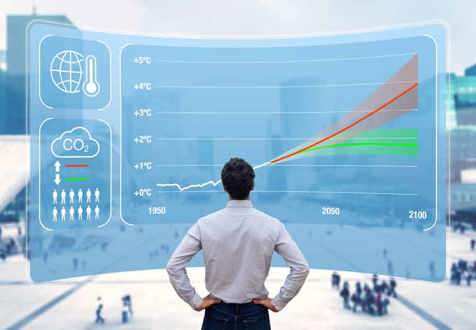

Ja! Traditionellerweise wurde Kunststoff aus Petrochemikalien wie Erdgas und Rohöl hergestellt. Auch heute ist diese Methode noch die am weitesten verbreitetste. Kunststoffe können jedoch aus zahlreichen anderen Rohmaterialien hergestellt werden. So kann z. B. Kunststoff aus organischen Materialien wie Stärke hergestellt werden, die wiederum aus einer Reihe von Quellen wie Holz und pflanzlichem Abfall gewonnen werden kann. Biobasierte Kunststoffe spielen eine zentrale Rolle bei der Bekämpfung des Klimawandels.

Das Besondere an PVC-Kunststoffen ist, dass Salz mehr als die Hälfte des Rohmaterials ausmacht und eine unerschöpfliche Ressource ist. Der restliche Teil wird heute aus Öl oder Gas hergestellt, kann aber durch ein biobasiertes Rohmaterial ersetzt werden, was zu einer Verringerung des CO2-Ausstoßes um 90 % führt. Zwei bedeutende Hersteller von PVC-Rohmaterial haben gerade biobasiertes PVC vorgestellt. In Schweden läuft gerade eine gemeinsame Forschungsinitiative der PVC-Branche, weiterer Kunststoffbranchen, Universitäten und staatlichen Stellen um herauszufinden, ob Holzabfälle als Rohmaterial für die Kunststoffherstellung genutzt werden können.

Auch die Landnutzung für die Kunststoffherstellung wird kontrovers diskutiert. Zurzeit wird nur 0,02 % der Agrarfläche für Biokunststoff genutzt. Da das Interesse und die Nachfrage aber steigen, ist davon auszugehen, dass die genutzte Agrarfläche größer wird. Dies ruft aber Befürchtungen hervor, dass die Kunststoffindustrie Agrarfläche nutzt, die für die Versorgung der Weltbevölkerung mit Nahrung benötigt wird. Aus diesem Grunde ist es ungemein wichtig, dass Biokunststoffe aus Abfallprodukten hergestellt werden.

Ja! Biokunststoff oder biobasierte Polymere gewinnen auf dem Markt immer mehr an Boden. Im Gegensatz zu herkömmlichem Kunststoff besteht das Rohmaterial hierbei aus Pflanzen oder anderen erneuerbaren Quellen. Biobasierter Kunststoff hat die gleichen Eigenschaften wie herkömmlicher Kunststoff, sodass eine lange Lebensdauer gewährleistet ist. Biologisch abbaubarer Kunststoff wird ebenfalls aus erneuerbaren Ausgangsmaterialien hergestellt.

Der Unterschied zwischen biobasiertem und biologisch abbaubarem Kunststoff besteht darin, dass der letztere kompostiert werden kann. Biologisch abbaubarer Kunststoff wird hauptsächlich für Einwegprodukte verwendet wie Verpackungen, Strohhalme, Schalen und Schüsseln, Besteck, Teebeutel, Flaschen, Windeln und Geschirr. Hierbei ist zu beachten, dass biologisch abbaubar nicht unbedingt bedeutet, dass Sie das Produkt in Ihren Kompost in Ihrem Garten werfen können. Die meisten biologisch abbaubaren Kunststoffprodukte werden in Kompostieranlagen abgebaut.

Ja! Bestimmte Zusatzstoffe können fast jedes Polymer leitfähig machen. Manche Lieferanten für Polymer-Rohmaterial haben sich in diesem Feld spezialisiert. Leitfähige und halbleitfähige Polymere spielen in vielen Bereichen eine wichtige Rolle. So müssen im Bergbau leitfähige Kunststoffmaterialien eingesetzt werden, um statische Elektrizität zu vermeiden. Weitere Einsatzfelder sind:

- Sonnenkollektoren

- Elektronische Schaltungen

- Unterschiedliche Sensoren

- LED-Displays

- Batterien

Polymere wie PVC sind ohne Zusatzstoffe nicht leitfähig, und diese Eigenschaft ist in der Elektronikbranche wichtig, da Kunststoff für den Zusammenbau von elektronischen Bestandteilen verwendet wird. So werden für Stromschienen in der Regel extrudierte nicht-leitfähige Kunststoffprofile mit leitfähigen Kupferprofilen verwendet. Hier erfahren Sie mehr über Kunststoffprofile für die Beleuchtungsindustrie

PVC und andere Thermoplaste können recycelt werden. Dazu werden sie geschmolzen und in neue Formen gegossen. Die Fähigkeit zum Recyceln von thermoplastischen Polymeren ist eine wichtige Eigenschaft und wird bereits seit Bestehen der Kunststoffindustrie genutzt.

Duroplaste, die harte, amorphe, unauflösliche Polymere enthalten, können nicht recycelt werden. Zu diesen Duroplasten zählen Gummi, Glasfasern und Silikone. Diese werden während der Fertigung gehärtet, was nicht mehr rückgängig zu machen ist, und verlieren beim erneuten Erhitzen ihre Eigenschaften. Duroplaste können für andere Zwecke verwendet werden, aber aus gebrauchten Gummireifen lassen sich beispielsweise keine neuen Reifen machen.

Thermoplaste können hingegen recycelt und erneut für ihren ursprünglichen Zweck eingesetzt werden. Das Verfahren ist in der Regel einfach, wird jedoch durch die Beigabe von Zusatzstoffe und die Vermischung mehrerer Kunststoffarten verkompliziert. Kunststoff, der aus einer Mischung mehrerer unbekannter Kunststoffe recycelt wurde, hat unbekannte Eigenschaften, weswegen es schwierig ist, daraus neue qualitativ hochwertige Produkte herzustellen. Die Kunststoffindustrie untersucht Recyclingprogramme, bei denen bekannte Kunststoffarten zur Fertigungsanlage zurückgebracht werden und arbeitet an Verfahren, um gemischten Kunststoff mit schlechter Qualität in Bereichen einzusetzen, in denen die Farbe und strukturelle Belastbarkeit weniger wichtig sind.

Als Faustregel gilt, dass sich alle harten Kunststoffe recyceln lassen. In der Kunststoffindustrie und unter Materialwissenschaftlern wird der Begriff Polymer dem Begriff Kunststoff vorgezogen. Polymere umfassen eine Reihe von natürlich vorkommenden und synthetischen Materialien, darunter Vinyl und PVC oder Gummi und Seide. Beim Recycling können wir zum Herstellen eines neuen, ähnlichen Produkts nur die Gruppe der Polymere verwenden, die Thermoplaste genannt werden. Diese verfügen über die einzigartige Eigenschaft, dass ihre chemische Struktur auch beim erneuten Erhitzen und Abkühlen intakt bleibt. Zu diesen Thermoplasten zählen:

- Polythene

- Polycarbonate

- Polyacryle

- Polyamide

- Polystyrene

- Polypropylene(PP)

- Acrylonitril Butadien Styrol (ABS)

- Polyester

Zu den Polymeren, die nicht recycelt werden können, gehören:

- Polyurethane

- Polyharnstoffe

- Polyester

- Vinylester

- Polyimide

- Epoxide (z. B. Kohlenfaser-Epoxidharz)

- Phenole

- Bismaleimide (BMI)

- Fluoropolymere

- Polytetrafluorethylene (PTFE)

- Polyvinylidenfluoride (PVDF)

- Melamine

- Silikone

- Harnstoffharze

Kunststoff und Gummi sind beide häufig verwendete Bezeichnungen für Polymergruppen. Gummi kann in drei Gruppen unterteilt werden.

Natürliches Gummi, das in der Regel von dem amazonischen Gummibaum (Hevea brasiliensis) geernetet wird, EPDM (Ethylen-Propylen-Dien-Kautschuk), synthetischer Kautschuk, der häufig für Dichtungen und Bedachungen verwendet wird, und thermoplastische Elastomere, die häufig aus einer Mischung verschiedener Polymere bestehen.

In der Regel wird Kunststoff für seine thermoplastischen Eigenschaften genutzt, und Gummi eingesetzt, wo Duroplaste benötigt werden. Thermoplaste können immer wieder geschmolzen und neu geformt werden, wohingegen Duroplaste ihre Eigenschaften verlieren, wenn sie geschmolzen werden. Der Vorteil von Duroplasten besteht darin, dass sie höhere Temperaturen aushalten können, als Thermoplaste. Bei Gummi ist der Nachteil, dass es sich verhärtet und bei niedrigen Temperaturen das Risiko besteht, dass sich Risse bilden.

Kunststoff und Polymer sind unterschiedliche Bezeichnungen für die gleiche Sache. Chemiker und Industriefachleute verwenden den Begriff Polymer, im Volksmund spricht man von Kunststoff oder Plastik.

Vinyl ist eine andere Bezeichnung für PVC (Polyvinylchlorid). PVC ist die dritthäufigste Kunststoffart. Polyethylen ist ein Beispiel für ein Vinyl und wird in Plastiktüten, -folien, -behältern und -flaschen verwendet.

Polyacryle sind eine Gruppe thermoplastischer Polymere, die auch als Polymethylmethacrylat (PMMA) bezeichnet werden. Polyacryle werden aufgrund ihrer transparenten Eigenschaften wie Glas eingesetzt. Man bezeichnet das aus Polyacrylen hergestellte Glas als Acrylglas oder Plexiglas. Der Vorteil von Acrylglas ist, dass es bruchsicher, flexibel, kostengünstig und beständig ist.

Ein weiteres häufig verwendetes und besonders in Farben eingesetztes Polyacryl ist Polymethylmethacrylat.

Polythen wird auch Polythylen (PE) genannt und ist die häufigste Kunststoffart. Kunststoff ist ein generischer Begriff, der eine ganze Reihe von Materialien wie Polythylen umfasst. Es ist allerdings nicht verwunderlich, dass die Begriffe Kunststoff, Plastik und Polythen oft miteinander verwechselt werden.

Polythen ist ein Thermoplast und wird für Plastiktüten und -schläuche, medizinische Geräte, Haushaltsgeräte, Behälter und Flaschen aus Plastik und zahlreiche weitere Anwendungen eingesetzt. Polythylen ist kein biologisch abbaubarer Kunststoff, kann aber als Thermoplast mehrfach eingeschmolzen und neu geformt werden. Neue Forschungsergebnissen zufolge können bestimmte Bakterien- und Tierarten Polythylen verdauen. Wir bei Primo bieten eine Reihe verschiedener Materialien aus der Kunststoff-Familie an; hier erfahren Sie mehr über die jeweiligen Merkmale und Eigenschaften:

Ein Material ist im Hinblick auf Elektrizität entweder leit- oder isolierfähig. Leiter (wie Kupferdraht) lassen den elektrischen Strom mit geringem Widerstand fließen, wohingegen Isolatoren den elektrischen Strom nicht durchlassen.

In der Regel sind Metalle leitfähig und Materialien wie Kunststoff, Keramik, Glas oder Gummi eignen sich als Isolatoren. Aus diesem Grunde werden Kunststoffprofile häufig in Produkten wie Lichtinstallationen und -befestigungen verwendet, wo sichere, elegante und unkomplizierte Lösungen benötigt werden. Hier erfahren Sie mehr über Primos Produkte für die Industriebeleuchtung:

Die meisten Metalle sind Hitze-oder Wärmeleiter. Materialien wie Kunststoff oder Holz eignen sich besser als Isolatoren, da sie kalte Gegenstände vor dem Erhitzen schützen und umgekehrt.

Allerdings gibt es zahlreiche Materialien, die sich für die Isolierung von ganzen Gebäuden besser eignen als Kunststoffe. Das sind z. B. Glas- oder Steinwolle, da diese Materialien kostengünstiger sind und einen vergleichsweise niedrigeren R-Wert haben.

Die hitzeisolierenden Eigenschaften von Kunststoff sind jedoch bei der Wahl eines Materials für Fenster- und Türrahmen interessant. Hier bieten Kunststoffprofile eine bessere Isolierung als Holz und insbesondere Metall, da sie Kältebrücken und Kondensation verhindern. Außerdem ist Kunststoff ein hygienisches Material mit hoher Beständigkeit, das in der Regel keine Instandhaltung erfordert. Hier erfahren Sie mehr über Kunststoffprofile für Fenster und Türen:

Kunststoff und Metall verfügen über ganz unterschiedliche Eigenschaften. Sie würden keinen Ofen aus Kunststoff bauen, genausowenig wie eine Zahnbürste aus Metall. Kunststoff ist im allgemeinen leichter, aufgrund des niedrigeren Schmelzpunkts bequemer zu formen und kostengünstiger in der Herstellung.

Metalle hingegen sind elektrisch leitfähig und strukturell beständiger als Kunststoffe, die wiederum flexibler als Metalle sind. In einigen Bereichen konkurrieren Kunststoff und Metall miteinander. So sind neuere Kunststoffarten so robust, dass über den Einsatz im Bauwesen nachgedacht wird. Auch beim Schiffsbau wird Glasfaserkunststoff beim Bau kleinerer Boote zunehmend beliebter, wohingegen beim Bau größere Schiffe vorzugsweise Metall verwendet wird.

Die Materialentwicklung ist ein wichtiger Bereich der Kunststoffindustrie, und jeden Tag werden neue Verbindungen und Anwendungen erforscht. So entwickeln die Medizin-, Raumfahrt- und Automobilbranche neue, umweltfreundlichere und bessere Produkte auf Polymerbasis. Erfahren Sie mehr darüber, wie in der Kunststoffindustrie aus Ideen Produkte werden:

Aluminium und Kunststoff weisen eine Reihe gleicher Eigenschaften auf. Beide sind leicht, wobei Kunststoff das leichtere Material ist, und beide können extrudiert und recycelt werden.

Das bedeutet, dass Ingenieure beim Entwickeln neuer Produkte häufig die Wahl zwischen Aluminium und Kunststoff haben. Der bedeutende Unterschied besteht darin, dass Aluminium ein Metall ist und Kunststoff aus organischen Molekülen besteht. Kunststoff ist nicht leitfähig, Aluminium hingegen schon. Aluminium ist robuster als Kunststoff und wird vielfach eingesetzt, wenn strukturelle Stärke wichtig ist.

Ein gutes Beispiel ist die Verwendung von Aluminium für Rahmen in Luxusautos, Flugzeugen und Zügen. Kunststoff kann mit anderen Materialien verstärkt werden, um es robuster zu machen, es wird jedoch nie so robust wie Aluminium sein. Bei der Wahl zwischen Kunststoff und Aluminium sollte ebenfalls berücksichtigt werden, das Kunststoff in der Herstellung bedeutend kostengünstiger ist und diese deutlich weniger Energie verbraucht als die Aluminiumherstellung.

Das hängt von verschiedenen Faktoren ab. Kunststoff und Holz konkurrieren in vielen Bereichen miteinander, und häufig ist Kunststoff die billigere und sogar umweltfreundlichere Variante. Wenn man den gesamten Produktlebenszyklus von Kunststoff und Holz miteinander vergleicht, stellt sich heraus, dass der große Vorteil von Kunststoff gegenüber Holz darin besteht, dass Kunststoff chemisch stabil ist.

Das bedeutet, dass Kunststoff nach der Verwendung neu geformt werden kann, während sich Holz zersetzt. Während der Nutzung ist Kunststoff im Grunde wartungsfrei, wohingegen Holz, je nachdem um welche Sorte es sich handelt und unter welchen Bedingungen es verwendet wird, gepflegt werden muss, um stabil zu bleiben. Die Holzproduktion bringt die Abholzung von Wäldern und einen hohen Energieverbrauch bei der Verarbeitung, dem Fällen und Transport mit sich.

In manchen Bereichen ist der Einsatz von Kunststoff empfehlenswerter, Kunststofffenster und -türen sind zuverlässiger, günstiger und verfügen über eine bessere strukturelle Stabilität. Außerdem sind sie Temperaturänderungen gegenüber beständig, wasserfest und verrotten nicht. Holz hat im Gegensatz dazu ästhetische Eigenschaften, mit denen Kunststoff nicht mithalten kann.

Es gibt tausende verschiedene Kunststoff- oder Polymerarten. Manche Polymerarten kommen natürlich vor und sind in der Regel wasserbasiert. Wir bezeichnen sie als Seide, Wolle, DNA, Zellulose und Proteine. Synthetische oder vom künstlich hergestellte Polymere lassen sich in sieben Gruppen unterteilen:

- PETE - (oder PET) Polyethylenterephthalate

- HDPE - High-Density-Polyethylene

- PVC - Polyvinylchloride

- PDPE - Low-Density-Polyethylene

- PP - Polypropylene

- PS - Polystyrole oder Styropor

- Sonstige - verschiedene Kunststoffe wie Polycarbonate, Polylactide, Polyacryle, Acrylonitrile, Butadiene, Styrene, Glasfasern und Nylon

Ja! Wir können zahlreiche Profile herstellen und Sie bei der Entwicklung von fast jeder Art von Kunststoffprofil für Ihr Produkt unterstützen. Unsere Fachleute und Projektmanager arbeiten vom Entwurf bis zur Endlieferung eng mit unseren Kunden zusammen.

Wir unterstützen Ihr Projekt mit der modernsten Materialwissenschaft, Produktionstechnologie, den aktuellsten Marktkenntnissen und dem fortschrittlichsten Fachwissen in Bezug auf Kunststofftechnik. So stellen wir sicher, dass das Kunststoffprofil, was Sie erhalten, technologisch und kommerziell sinnvoll und auf Ihre speziellen Bedürfnisse zugeschnitten ist. Lesen Sie hier mehr über unser Verfahren:

Sie haben die Idee – wir lassen sie zusammen mit Ihnen Wirklichkeit werden. Unsere Fachleute arbeiten von Anfang an mit unseren Kunden zusammen, um den gesamten Prozess von der Entwicklung bis zur Fertigung zu optimieren.

Wir testen unsere Ideen bezüglich der Anforderungen, Benutzerfreundlichkeit, Agilität des Fertigungsprozesses, Kosten, Nachhaltigkeit, Widerstandskraft und vieler anderer wichtiger Faktoren wie Einhaltung von Normen und gesetzlichen Vorgaben. Lesen Sie hier mehr über unser Verfahren:

Polymere bezeichnen eine ganze Familie von Verbindungen, und Kunststoff ist eine bestimmte Polymerart. Es gibt mehrere Polymerarten.

In chemischer Hinsicht handelt es sich dabei um lange Kettenverbindugnen aus Monomeren. Dies sind Moleküle, die sich mit anderen identischen Molekülen verbinden können. Polymere sind große Moleküle, die aus großen Mengen kleiner, identischer Moleküle bestehen. Kunststoff ist eine bestimmte Art von Polymeren – oder besser gesagt ein aus Polymeren bestehendes Material – mit vielen praktischen Einsatzmöglichkeiten.

So ist Kunststoff vielseitig verwendbar, haltbar und flexibel und kann relativ problemlos in Profile für das Bauwesen oder die Automobilindustrie extrudiert werden. Ist Ihre Neugier geweckt?

Ja! Wir bei Primo sind sehr stolz darauf, neue Profile zu entwerfen und herzustellen, die am Ende des Produktlebenszyklus vollständig recycelbar sind. Außerdem sind unsere Herstellungsverfahren extra so entwickelt, dass während der Herstellung möglichst wenig Abfall anfällt.

Es ist sogar möglich, Kunststoffprofile zu 100 % aus recyceltem Material herzustellen, die nur minimale Abweichungen von herkömmlichen Produkten aufweisen. So können Sie Ihren Kunden eine flexible, haltbare und nachhaltige Lösung mit einer minimalen CO2-Bilanz anbieten.

Ja! Die CO2-Bilanz Ihres Profils lässt sich in relativ hohem Maß dokumentieren. Wenn der gesamte Lebenszyklus berücksichtigt wird, ist heutiges Kunststoff ein erstaunlich nachhaltiges Produkt. Das stimmt auch dann noch, wenn man Kunststoff mit Materialien wie Holz oder Metall vergleicht.

Wir bei Primo wissen recht gut über die CO2-Bilanz unserer Fertigungsverfahren Bescheid. Wir teilen dieses Wissen gerne mit Kunden, die die gesamte CO2-Bilanz ihrer Produkte berechnen, dokumentieren und vorstellen möchten.

Außerdem versuchen wir auch unnötigen CO2-Ausstoß beim Transport zu vermeiden. Dieses Gebiet steckt noch in den Kinderschuhen,aber wir können unseren Kunden bereits eine grobe Vorstellung über die CO2-Bilanz von Primo-Profilen geben. Nachhaltigkeit ist ein zentrales Anliegen von Inter Primos Geschäft und in alle unsere Abläufe integriert.

Wir träumen von einer Welt ohne Plastikverschmutzung. Wir haben ehrgeizige Ziele und handeln, wann immer wir können. So investieren wir zum Beispiel in Maschinen, die benutzten Kunststoff zermahlen, damit er in zirkulären Geschäftsmodellen recycelt werden kann. Wir stellen sicher, dass keine Mikropartikel unsere Fabriken verlassen – dies ist Teil der Lösungen für die Meeresverschmutzung.

Extrusion ist ein Verfahren, bei denen Kunststoff-Pellets oder -Pulver erhitzt und unter Druck durch eine formgebende Öffnung gepresst werden. In der Regel wird das Material mit einer Schraube gemischt und von dieser Schraube durch die Öffnung gepresst. Danach wird das Profil abgekühlt. Relativ dünne Profile oder Fäden erkalten einfach durch den Kontakt mit der Luft, wohingegen komplexere oder massivere Profile häufig mit Wasser gekühlt werden.

Die Extrusion von Plastik bietet zahlreiche Vorteile, darunter:

- hohe Produktionsleistung und vergleichbar niedrige Materialkosten

- durch die große Vielfalt an Formen und Längen kann der Ertrag maximiert werden

- relativ niedrige Werkzeugkosten

Primo stellt Kunststoffprofile mithilfe eines Verfahrens her, das Extrusion genannt wird. Es handelt sich dabei um ein effizientes und hochautomatisiertes Verfahren, bei dem Kunststoff-Pellets oder -Pulver erhitzt und unter Druck durch eine formgebende Öffnung gepresst werden.

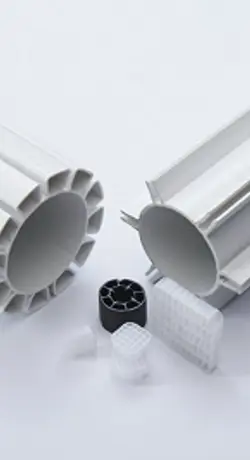

Während des Extrusionsverfahrens wird das Material vermischt, erhitzt, durch die formgebende Öffnung gepresst und abgekühlt. Es ist möglich, verschiedene Materialarten mit bestimmten Eigenschaften in ein Profil zu extrudieren; dies wird als Mono-, Co- oder Dreifachextrusion bezeichnet. Es ist sogar möglich, Kunststoffprofile zu 100 % aus recyceltem Material herzustellen, die nur minimale Abweichungen von dem herkömmlichen Produkt aufweisen. Bei Primo überwachen wir den gesamten Prozess gründlich, um sicherzustellen, dass alle vereinbarten Qualitätsstandards eingehalten werden.

Ja, wir können Ihnen mit ziemlicher Wahrscheinlichkeit helfen, ganz egal was für ein Kunststoffprofil Sie benötigen. Wir können Sie auch dabei unterstützen, die Fertigung oder das Design eines bestehenden Profils zu optimieren.

Wir können zahlreiche Profile herstellen und Sie bei der Entwicklung von fast jeder Art von Kunststoffprofil für Ihr Produkt unterstützen. Unsere Fachleute und Projektmanager arbeiten vom Entwurf bis zur Endlieferung eng mit unseren Kunden zusammen. Wir unterstützen Ihr Projekt mit der modernsten Materialwissenschaft, Produktionstechnologie, den aktuellsten Marktkenntnissen und dem fortschrittlichsten Fachwissen in Bezug auf Kunststofftechnik.

Oder ganz einfach gesagt: Sie haben die Idee – wir lassen sie zusammen mit Ihnen Wirklichkeit werden.

Bei Primo extrudieren wir eine Vielzahl von Kunststoffmaterialien, die über ganz spezielle Merkmale und Qualitäten verfügen. Die Zusammensetzung von jedem einzelnen Kunststoffprofil kann unabhängig von seinem Verwendungszweck in Hinblick auf seine Lebensdauer, thermischen Eigenschaften, Stabilität, Temperatur- und UV-Beständigkeit optimiert werden.

Für besondere Anwendungen können wir auch zwei oder drei verschiedene Kunststoffmaterialien in das gleiche Profil extrudieren; dies wird als Co- oder Dreifachextrusion bezeichnet. Auf https://www.primo.com/our-process/material erhalten Sie ausführliche Informationen über die jeweiligen Eigenschaften ausgewählter Materialien wie:

- ABS

- ASA

- EVA

- PA

- PE/HDPE

- PE/LDPE

- PP

- PC, PC/ABS

- PET

- POM

- PS, GPPS

- PS, HIPS

- PVC

- PUR

- TPE, TPV, TPU, TPO

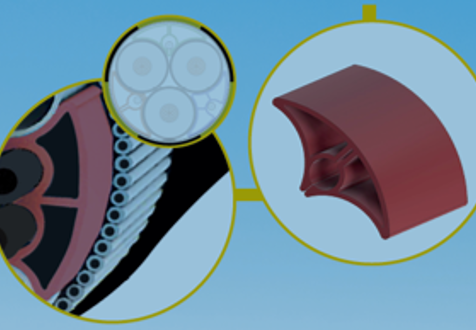

Ja! Die Extrusion mehrerer Materialien in das selbe Profil ist ein häufiges, allerdings technisch sehr anspruchsvolles Verfahren, das als Coextrusion bezeichnet wird.

Bei Primo können wir mit speziellen Maschinen auch Dreifachextrusionen durchführen. Dies bietet zahlreiche Vorteile. Werden zwei oder mehr Rohmaterialien in das gleiche Profil extrudiert, weist das Endprodukt mehr Eigenschaften auf.

In Coextrusions-Produktionsanlagen werden zwei Extruder verwendet, die das Material durch die formgebende Öffnung pressen. In dieser Etappe ist ein besonders sorgfältiges und präzises Vorgehen erforderlich, um sicherzustellen, dass die richtige Menge an Material verwendet wird. Das Ergebnis ist ein aus zwei verschiedenen Kunststoffarten bestehendes Profil, von denen das eine hart und gut für Montagezwecke und das andere weich und gut zum Versiegeln geeignet sein kann

Coextrusion kann genutzt werden, um eine dünne Schicht eines teuren Polymers auf ein Strukturprofil aufzubringen, um diesem größere Wetterbeständigkeit zu verleihen. Mit Coextrusion kann auch Kunststoff von schlechterer Qualität sinnvoll genutzt werden, zum Beispiel recycelter Kunststoff aus gemischten Abfällen. Diese Art Kunststoff kann mit der Coextrusion als Füllstoff in Profilen mit einer Außenschicht von höherer Qualität verwendet werden. Wir setzen Coextrusion bei Primo häufig für Beleuchtungs- und Fenster- und Türprofile ein. Weitere Informationen erhalten Sie unter:

Wir können Kunststoffprofile in jeder von Ihnen gewünschten Farbe anfertigen. Ist diese Farbe auf dem RAL-Katalog (Deutsches Institut für Lieferbedingungen und Gütesicherung) zu finden, kann sie auch extrudiert werden.

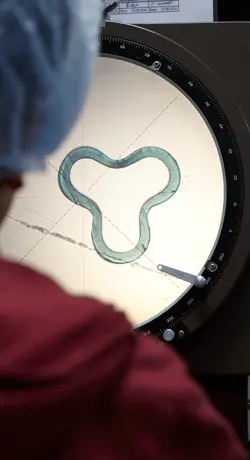

Häufig verfügen unsere Kunden über ein bestehendes Profil oder ein anderes Objekt, das eine bestimmte Farbe hat. In diesem Fall setzen wir Spektrometertechnologie ein, um die genaue Farbe zu bestimmen. Dieses Verfahren ist so präzise, dass wir die Farbe in der Regel bereits bei unserem ersten Versuch bestimmen können. Wir verwenden meistens Masterbatches mit konzentrierten Farbpigmenten, die dem farblich neutralen Polymer-Rohmaterial beigemischt werden. Mit dieser kostengünstigen Methode lassen sich sehr präzise Ergebnisse erzielen.

Die Farbe von Kunststoffen für den Gebrauch im Haus sind sehr beständig. Im Außenbereich kann die Photodegradation aufgrund von UV-Licht für alle Farben mit Ausnahme von Schwarz und Weiß ein Problem darstellen. Um dem entgegenzuwirken, kann eine Beschichtung mit einem anderen Material auf das Profil aufgebracht werden. Lesen Sie hier mehr über unser Verfahren.

Eine Thermosperre ist ein Material mit einer geringen thermischen Leitfähigkeit.

Der Zweck einer solchen Thermosperre besteht darin, zu isolieren und den Wärmeverlust zu verringern oder aber die durch die Klimaanlage hergestellte Kühle zu erhalten.

Für die Kunststoffindustrie sind Thermosperren von Bedeutung, da bei extrudierten Fenster- und Türrahmen Raum für isolierende Lufttaschen oder das Einsetzen anderer Materialien gelassen wird.

Kunststoffprofile können auch selbst als Thermosperren fungieren.

Hier erfahren Sie mehr über Kunststoffprofile für die Bauindustrie:

https://www.primo.com/custom-solutions/building

Die thermische Isolierungskapazität von Kunststoffen ist im Vergleich zu anderen Materialien sehr hoch.

Aus diesem Grunde werden Kunststoffe in immer mehr Produkten und Gebäuden als Thermosperren eingesetzt, um die Kosten für die Beheizung und Klimatisierung zu senken und gleichzeitig auch die CO2-Bilanz zu verringern.

Ja. Wir extrudieren transparente oder lichtdurchlässige Profile aus vielen Kunststoffen. Jedes Kunststoffmaterial hat einzigartige Transparenz-, Haltbarkeits- und Diffusionseigenschaften. Je nachdem, wie Sie das Profil verwenden möchten, empfehlen wir Ihnen das richtige Kunststoffmaterial. Beim Extrudieren von lichtdurchlässigen Profilen können wir die Farbe oder die optischen Eigenschaften verändern. Das Licht wird weiterhin durch das Profil hindurchgelassen.

Beispiele für transparente und lichtdurchlässige Profile, die wir hergestellt haben, sind

- Preisschienen für Supermarktregale

- Dichtungen für Abdichtungen

- Schläuche für medizinische Anwendungen

- Lamellenabdeckungen für Schwimmbäder

- LED-Beleuchtung und PMMA für LED-Beleuchtung

Das hängt davon ab, wo Sie das Profil verwenden wollen.

Es gibt zwei gängige Kunststoffarten für Beleuchtungsprofile. Der eine ist Polycarbonat (PC). Der andere ist Polymethylmethacrylat, auch bekannt als PMMA.

PC-Profile eignen sich am besten für die Beleuchtung von Lagerhallen, Parkplätzen und Transportfahrzeugen. PC ist ein zäher, flammhemmender Kunststoff, der mechanischen Belastungen und hohen Temperaturen standhält. Er ist für branchenspezifische Normen wie UL94 V0, EN 45545 und ECE R118 zugelassen.

PMMA-Profile eignen sich am besten für lineare Linsen und Diffusoren, die in Büros, Einzelhandelsgeschäften und öffentlichen Räumen verwendet werden. PMMA lässt das Licht bis zu 97 % besser durch als Glas, was sich positiv auf die menschliche Wahrnehmung auswirkt. PMMA ist ein oberflächenharter Kunststoff, der resistent gegen ultraviolette Strahlung ist. Lesen Sie mehr über Lösungen für die Beleuchtungsindustrie.

Ja, wir haben sogar eigene Produktionslinien für das Strangpressen von Stromschienen für Beleuchtungsschienen. Rohstoffe, Werkzeuge, Verpackung und Qualitätskontrolle sind auf höchstem Niveau.

In das Kunststoffprofil können Kupferleiter mit unterschiedlichen Durchmessern und Ausführungen eingelegt werden.

Wir fertigen Stromschienen aus unserer eigenen PVC-Rezeptur und aus halogenfreien Materialien. Beide Lösungen erfüllen die elektroindustriespezifischen Anforderungen an Entflammbarkeit und Isolierung.

Erfahren Sie mehr über Lösungen für die Beleuchtungsindustrie

Our Business Areas

Insights

Our people are dedicated to finding solutions to every challenge. That spirit makes for some great stories.

View all news & articles

Do you want to know more about our plastic panels and insulation profiles?